羊毛敷きふとんができるまで

羊毛多重層パッドには、繊維が太く高品質なフランス産の羊毛を使用。「ファイングレードウール」とエコテックス協会が承認する「エコテックススタンダード100」の2つの品質ラベルの添付が認められた高品質な羊毛は柔らかさと弾力性を生み、吸放湿性にも優れた理想的な天然素材です。

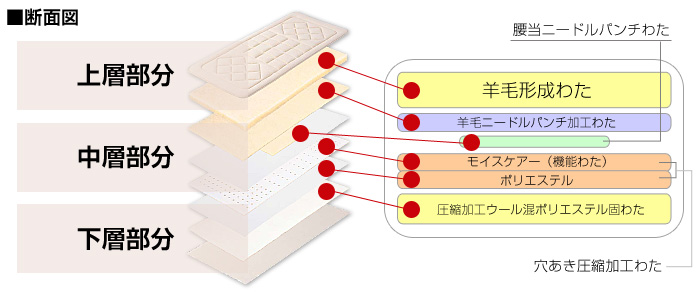

上層部には弾力性に富んだ羊毛形成わた、中層部には吸放湿性に優れたモイスケア混穴あき固わた、下層部にはへたりにくい圧縮加工ウール混ポリエステル固わたを組み合わせた多重層構造が理想の寝姿勢を実現します。

羊毛布団の詳しい製造工程

原料羊毛の精製

①羊毛原料

羊毛パッドの詰めものとして必要な条件は、充分な弾力性です。この条件を満たすフランス産の羊毛を使っています。

②スーパークリーナー

羊毛繊維をバラバラにほぐしながら、埃や土砂、牧草の種子などのゴミを取り除きます。

③カーディング(梳毛)

羊毛の繊維を一定の方向に揃えて、薄い膜状のわたをつくります。ここでも、埃や土砂などのゴミを取り除きます。

④成形

わた打ち機から出た薄いわたを、一定の幅で何層にも折り重ねて、厚みのあるわたにします。

⑤樹脂加工

わたの表面に、アクリル系の樹脂をスプレーし、130℃の温度で乾燥します。樹脂加工することで、羊毛の吹き出しを防ぎ、わたの形態を安定させます。

⑥ニードルパンチ

ボードにセットされた無数の針(二ードル)でランダムに、わたの上下から高速ストロークによる打ち込み(パンチ)をします。わたが圧縮され、薄くて固めのわたになります。

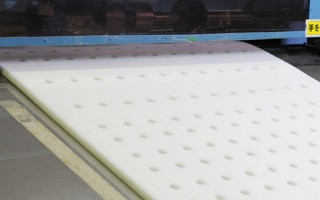

⑦穴あけ

熱溶着された圧縮加工ポリエステル固わたに、打ち込みプレス機で穴をあけます。穴をあけることで、汗などの湿気を発散します。寝たときの体圧分布を考慮して、腰のあたる中央部分は穴を少なく、頭や足のあたる両端部分には、穴を多くあけています。

⑧キルティング

■上層部キルティング

アルミ枠にスムースニットを張り、その上に羊毛成形わた、羊毛ニードルパンチわた、さらに中央部に腰当てニードルパンチわた、中生地を順次重ね、コンピューター制御のコンフォーターミシンでキルティングします。

■下層部キルティング

裏生地と、ロール状のウール混圧縮加工ポリエステル固わたと、中生地とを重ね、ミシンヘッドが10~15台セットされた多頭ミシンで、連続的にキルティングをします。ホツレ防止のために、下糸に「熱溶着糸」を使用しキルティング後、熱を加え溶着処理をします。

⑨ヘム加工

キルティング加工された上層部、下層部の間に、穴あきポリエステル固わたをはさんで重ね合せ、外周をヘムテープとハイパイル生地で縫い合わせます。

⑩最終検査

検査員による最終検査です。サイズ、重量、縫製状態、生地の欠点のチェック、詰めものの状態、品質表示の内容など、細かな検査を行っています。最終的な検針機による金属物チェックを行って袋入れをします。